VERICUT

VERICUT机床碰撞,不是灾难!

只是这种碰撞发生在仿真的VERICUT中!

在VERICUT虚拟加工世界里检测到一次碰撞,就能够避免一次真实的碰撞!

赶快拨打客服热线:15921201716

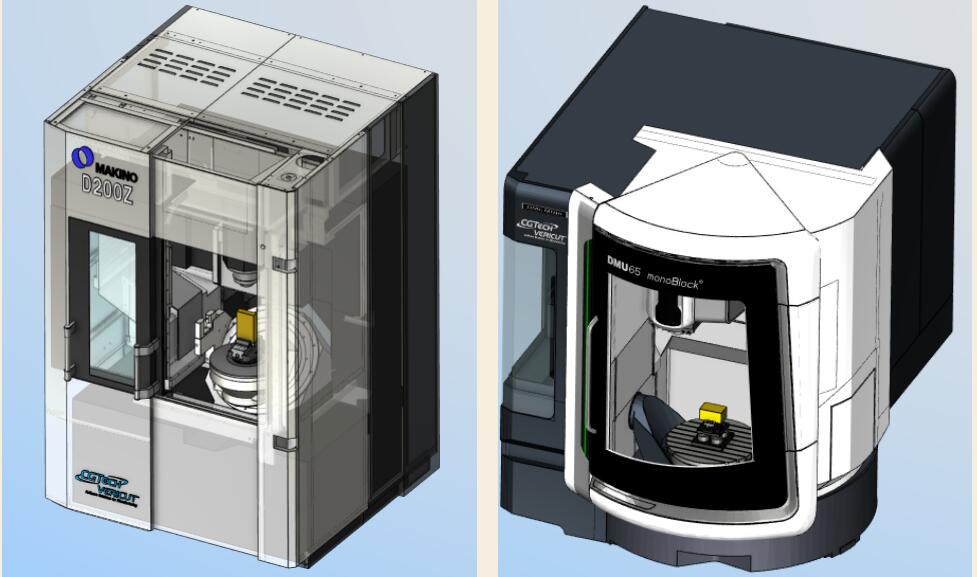

机器模拟:

VERICUT提供与车间现场机床结构、尺寸、系统一致的虚拟机床,可以保证虚拟机床的动作与实际机床动作一致。

VERICUT提供与车间现场机床结构、尺寸、系统一致的虚拟机床,可以保证虚拟机床的动作与实际机床动作一致。

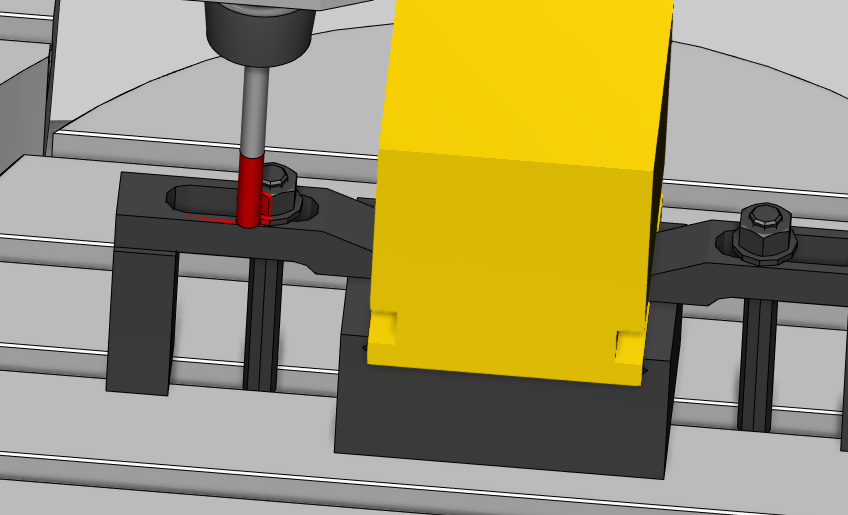

VERICUT虚拟机床支持检查现场可能发生的任何错误,如机床各组件与夹具、毛坯可能的干涉碰撞,刀具与工作台、夹具的干涉碰撞,支持检查各个运动轴的行程极限,支持控制各个轴快进运动时的轴优先方式。

VERICUT虚拟机床支持检查现场可能发生的任何错误,如机床各组件与夹具、毛坯可能的干涉碰撞,刀具与工作台、夹具的干涉碰撞,支持检查各个运动轴的行程极限,支持控制各个轴快进运动时的轴优先方式。

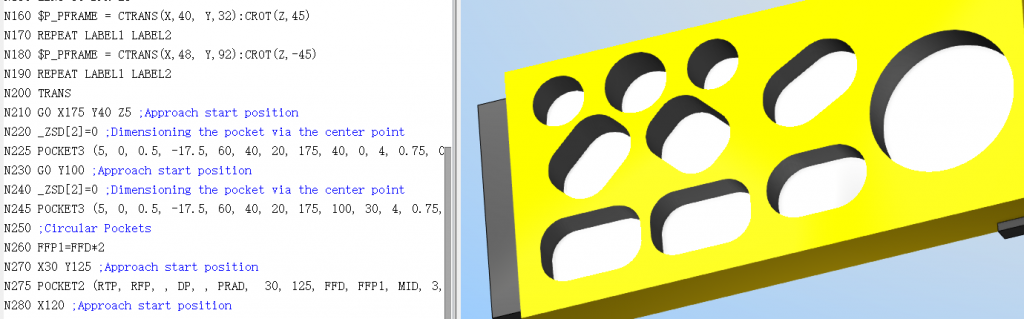

VERICUT提供高精度的加工仿真结果,仿真加工结果与现场机床加工结果一致,保证首件就能切除合格的产品。 VERICUT支持手工编写的程序,如宏程序、子程序,也支持识别调用数控设备制造商或者数控系统提供商的固定循环等。

VERICUT支持手工编写的程序,如宏程序、子程序,也支持识别调用数控设备制造商或者数控系统提供商的固定循环等。

一个简单的错误可能损坏您的零件、刀具、机床、甚至伤害机床操作人员。而且打乱您的成产计划!如果要对CNC机床的使用负责,您就应该认真考虑VERICUT的模拟仿真!

实际切削前,用户可以利用VERICUT数控加工仿真在计算机上进行零件的模拟加工,这样可以消除程序中的错误,如:过切零件,损坏夹具,折断刀具或者碰撞机床等。

除了检查程序中的错误外,vericut还可以优化切削过程,提高程序的加工效率。同时,vericut提供最好的分析,检测工具,最好的过程模型和最终的切小模型。

赶快拨打客服热线:15921201716

1)VERICUT能够精确模拟仿真各种数控铣床、数控车床、车铣复合加工中心、线切割、电火花等机床的程序。VERICUT的机床库、优化库、刀具库数据可以共享,重复使用,进行加工参数优化,减少人工调节,提高加工效率。

2)VERICUT能够支持各类数控系统的指令,支持手工编写的程序如:支持西门子840D、海德汉控制系统高级手工编程(Tran/Rotate/ MIRROR )、G-M码程序、宏程序、各种变量间的运算、手工直接编制的G代码、子程序循环、以及用户自己定义的各种特殊指令;

3)VERICUT方便各个层次的工程技术人员使用,并且提供中、英文等最少两种使用界面供用户切换使用;

4)VERICUT具有一定的灵活性,对于软件使用过程中用到的文件名称,VERICUT支持各种自定义的文件名及其扩展名,以及支持中文路径;

5)VERICUT支持Windows 和UNIX操作系统,能够在用户局域网上跨网段浮动运行。

1)、包括验证3轴铣削、2轴车削程序所必须的功能,既可以模拟由CAM软件输出的刀位文件,也可以模拟G代码文件;

2)、该模块包含有标准控制系统库如:SIEMENS系列、Fanuc系列、Heidenhain系列、Mazak系列、NUM系列、AB系列等,用户也可以在标准库的基础上,根据自己的特殊需要配置控制系统;

3)、包含有模型分析工具,能对仿真后的零件模型进行各种测量,如:毛坯厚度、体积、材料去除率、深度、间隙、距离、角度、孔径、转角半径、刀痕间的残留高度等;

4)、能够构造真实刀具形状,和各种标准、非标刀具,如:整体刀具、镶齿刀具,以及非标机床附件头;

5)、能够实现零件的实体加工仿真,能够平移、缩放、翻转及旋转切削模型,可在任何方向作剖面视图,查看那些原本无法看到的区域(例如钻孔的截面),并且零件模型局部放大时不失真。

6)、对于较长的刀位文件,能够加快模拟速度,同时不影响仿真精度;

7)、能够将IGES文件转换为STL数据或其它模型文件(定义铸造毛坯、夹具、设计模型等)。能从STL文件生成实体模型,能够修复表面质量不好的STL模型;

8)、该模块能够精确地检查加工中发生的各种错误。只需点击发生错误的地方,就可知道相应的程序语句;

9)、软件支持各种编程方式,如:预知三维刀具补偿、刀尖点编程或刀具长度补偿、主轴转动点编程、封闭循环和夹具偏置、加工坐标系旋转、平移、RTCP编程。

10)、软件支持模拟线切割、电火花的数控程序加工与仿真。

11)、软件能够在一个仿真文件中,按照加工工艺顺序模拟零件在各个机床上的仿真加工过程;

12)、VERICUT可以把标准3至5轴G代码程序,反转成标准APT代码;

13)、VERICUT支持高级机床特征功能,如能够支持:平行盘运动(即:可编程镗杆)、并联机床、车铣加工中心的多通道编程、刀轴矢量IJK编程方式、与车床主轴不对称的车削加工(如:曲轴车削),能够开发一些用户特有的高级功能,来满足特殊用户的需求;

14)、VERICUT能够按照操作者的习惯来定制,并配置相应的使用指导说明,即使不会使用仿真软件的其他工程技术人员,也可以按照操作说明一步一步来操作,这样非常方便培养新的编程、操作人员。

15)、VERICUT能够定制使用界面。可以封闭使用,没有权限的人不能修改任何东西,用于现场操作工人的浏览。

16)、VERICUT能够对仿真后的零件尺寸进行测量,并自动创建图文并茂的检测说明及完整的切削过程特征尺寸;

17)、在VERICUT里用户能够自定义检测报告格式;

18)、VERICUT检测报告能够存储为HTML、PDF、TXT格式,方便各制造相关部门参考使用。

1)、能够对机床运动的整个过程提供准确、完善的碰撞、干涉检查,保证机床和刀具的安全;

2)、该模块能够在仿真的过程中,考虑到机床的因素(如机床结构、行程、最大最小速度/加速度、控制系统特性、是否会和工装夹具发生碰撞等等);能够实时显示碰撞、超程、超速等信息,并记录在仿真结果报告中;

3)、该模块能够模拟出夹具、卡具与主轴的碰撞,还可以模拟刀具库的换刀运动,并检查其碰撞;

4)、能够模拟一个工件在各个不同机床之间,不同工序的加工仿真过程,并根据工艺要求在机床之间自动切换、定位;

5)、软件自带机床库,包含许多常见的数控机床,用户可以直接调用、修改,也可很方便地自己建立与车间机床相应的机床模型;

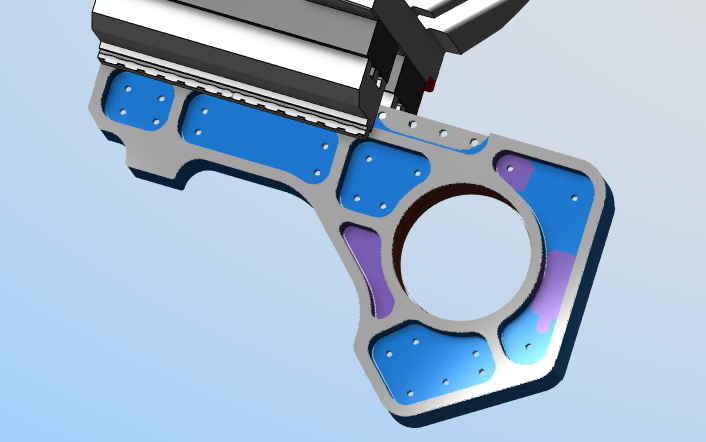

1)、对多轴联动程序进行碰撞、干涉检查,以提前预知并想办法解决可能出现的事故,用户可以直接调用、修改机床库中自带的多轴机床模型,也可很方便地自己建立与车间机床相应的机床模型;

2)、该模块能够支持各种U、V、W直线轴,自定义旋转轴仿真;

3)、该模块能够支持5轴以上车铣复合加工中心程序仿真;

4)、该模块能够支持最少6个轴的数控机床联动。

1)、软件能够根据机床、刀具、切削材料等外部切削条件,对程序进给、转速进行优化;

2)、软件根据切削材料体积自动调整进给率,当切削大量材料时,进给率降低;切削少量材料时,进给率相应地提高。根据每部分需要切削材料量的不同,优化模块能够自动计算进给率,并在需要的地方插入改进后的进给率。无需改变轨迹,优化模块即可为新的刀具路径更新进给率;

3)、软件能够自动生成优化库,并且将刀具库当中的刀具参数传输到优化库中;

4)、自动比较优化前、后的程序,以及优化后节约的加工时间;

5)、能够手工配置和完善优化库,使得刀具运动从开始空走刀到切入材料,再从离开材料回到起始点的每一个过程都可以优化;

1)、通过不同的颜色直观地看到过切和残余部分,比较精度能够自定义;

2) 能够自动形成比较结果,编程人员可以方便地知道应该修改哪里;

3)、提供精确的过切或残留量的数值报告;

4)、对于大型零件,能够提供某个特定区域的自动比较;

1)、能够输出任意加工仿真时刻的CAD实体,用于同设计CAD实体进行比较验证及三维装配,实现从CAM到CAD的逆向检查;

2)、能够输出IGES、STL模型,支持5轴加工模型的输出;

3)、输出模型的精度用户可以根据需要调整;

4)、所输出的模型自动精确识别加工特征;

1)、定位毛坯和夹具并调整偏置;

2)、测量和调整刀具、毛坯或夹具的偏置;

3)、检查探头测序,避免错误的探头程序导致探头和机床、夹具的干涉;

VERICUT Force1. VERICUT Force 模块介绍:1) Force 是一种基于物理性能的优化方法。根据刀具的受力、主 轴功率、最大切厚以及最大允许的进给率这四点要素而给定的 切削条件,Force 计算出最大的可靠的进给速度。Force 是用 物理模型基于切削力和主轴功率计算来调整进给速度。 2) Force 通过分析刀具的几何外形和参数、毛料和刀具的材料属 性、具体的切削刃几何形状以及 VERICUT 中每一刀的切削接 触状况,可以计算出理想的进给速度。 3)Force 通过一系列专用的材料系数来计算材料的受力以及摩擦 和温度的影响,在 NC 程序中插补入合适的切削条件。 4)Force 使用的材料数据是来源于真实的加工实验结果,而不是 依靠有限元分析结果来推算的。 Force 所使用的独特的切削系 数,使得我们能够计算出最精确的切削力。 2. VERICUT Force 的好处及特点:1) 实用有效的工具软件模块,操作简单,不需要有限元知识,计 算速度快,适合大面积推广应用; 2) 基于现有的最优秀的数控加工仿真软件 VERICUT7.3 平台,借 用了大量 VERICUT 本身的优点,如开放的控制系统定制、精 确的切削模型、快速全面的多工位仿真过程等等; 模型精度是 VERICUT 的一大特点,基于特征的仿真,保证了 切削模型的高精度,刀具可以精确知道模型的表面状况,从而 准确计算出切削力及最佳的进给速度。 开放的控制系统,使得 VERICUT 支持各种数控代码及机床宏 指令。 3) 减少加工时间,提高生产效率; 4) 减少机床的振动; 5) 避免由于受力过大而断刀; 6) 具有可以不断扩充的材料库; 7) 一种材料模型可以应用于多个刀具和机床; 8) 切削状况和受力计算涵盖了刀具的各个区域; 9) 对难切削材料,特别是在五轴联动加工如五轴侧铣很有优势; 10) 提高零件表面质量; 3.VERICUT Force 输入输出信息及操作流程:输入输出信息 输入:工件几何模型、刀具几何模型、NC 程序、 认可的转速及进给、加工模板数据库 输出:切削力、功率、扭矩、刀具的压力和拉力、刀具的倾斜角度、优化后的 NC 程序 操作流程:1) 打开 Vericut 模拟项目; 2) 打开 Force 优化模式; 定义:输入数据库文件的目录、输出结果的保存目录、优化结 果文件名 3) 调用 Force 材料模型、设置相关参数:从下图可以看出,Force 模块的优化方法有三种:限定切力、限定切屑厚度、限定功率。用户可以根据需要,自己选用。 刀具的设置:VERICUT Force 从 VERICUT 刀具库中读取刀具信息,再把刀具信息写入 tool_geom.dat 文件中供优化时调用。 4)设置好相关的参数,就可以仿真优化了。 5)能够输出优化程序和相应excel报表。 理论预判分析和物理实验证明. |

VCP 可以直接读取Catia、NX的3D型模数据,读取FiberSIM 和Catia CPD 相关铺丝设计数据,然后进行自动编程和后置处理,生成数控程序。

VCS 可以构建复杂的复合材料数控机床(7轴7联动),配置高级指令,完成复合材料制造过程模拟,并可进行相关的制造分析。

与机床独立的编程软件

使用未经过转换的 CAD 数据

多种生成路径的方法

轴线成定角度(0,-45,+45,90,任意角度)

与曲轴成定角度

螺旋线

一条或多条曲线引导平行或成定角度

自然法轨迹

验证 CNC 铺层过程

用户可配置的机床运动机构和控制系统

检测所有机床部件的碰撞

直接模拟 G 代码 NC 程序

基于NC程序指令,给型模添加材料

滚筒与铺丝路径间的角度

底模和已施材料层铺丝路线的正确性

滚筒在铺丝过程中产生的桥接和过压现象

测量搭接,缝隙和厚度

分析拖曳操纵复材是否超过最小半径限制