五轴加工的特色:

1、编程复杂、难度大。因为五轴加工不同于三轴,它除了三个直线运动外,还有两个旋转运动参与,其所形成的合成运动的空间轨迹非常复杂和抽象,一般难以想象和理解。如为了加工出所需的空间自由曲面,往往需通过多次坐标变换和复杂的空间几何运算,同时还要考虑各轴运动的协调性,避免干涉、冲撞,以及插补运动要适时适量等,以保证所要求的加工精和表面质量,编程难度很大。

2、对数控及伺服控制系统要求高。由于五轴加工需要有五轴同时协调运动,这就要求数控系统首先必须具有至少五轴联动控制的功能;另外由于合成运动中有旋转运动的加入,这不仅增加了插补运算的工作量,而且由于旋转运动的微小误差有可能被放大从而大大影响加工的精度,因此要求数控系统要有较高的运算速度 (即更短的单个程序段的处理时间)和精度。所有这些都意味着数控系统必须增加RISC 芯片的处理器来进行处理(即采用多个高位数的 CPU 结构)。

另外,五轴加工机床的机械配置有刀具旋转方式,工件旋转方式和两者的混合式,数控系统也必须能满足不同配置的要求。最後,为了能实现高速、高精的五轴加工,数控系统还要具有前瞻(Look Ahead)功能和较大的缓冲存储能力,以便在程序执行之前对运动数据进行提前运算、处理并进行多段缓冲存储,从而保证刀具高速运行时误差仍然较小。所有这些要求,都增加数控系统结构的复杂性和开发的难度。

3、五轴机床的机械结构设计和制造比三轴机床更复杂和困难。因为机床要增加两个旋转轴坐标,就必须采用能倾斜和转动的工作台或能转动和摆动的主轴头部件。对增加的这两个部件,既要求其结构紧凑,又要具有足够大的力矩和运动的灵敏性及精度,这比设计和制造普通三轴加工机床困难。作为上述三项因素综合影响的结果,五轴加工机床的价格比较昂贵。例如,早年一台五轴机床的价格约为一台相同规格的三轴机床的 2~3 倍,现在差距虽然缩小了,但还是比三轴机床高出 50%左右,因而在某种程度上也影响了企业对五轴机床的投资。

近年来,由于科技的进步,特别是微电子技术的快速发展,使得五轴数控系统的性能/价格比大为提高(即相对便宜了);大力矩电机的成功开发并应用于摆动、回转工作台和主轴头部件,代替了这些部件原来采用的齿轮,蜗轮/蜗杆传动,从而使得这些部件的结构紧凑、性能质量提高,五轴机床的设计、制造也更方便容易了,价格也有较大下降,可能还有其它种种因素的影响,以现在有许多迹象表明,五轴加工机床正在快速发展。从在中国举办的中国国际机床展(CIMT)来看,CIMT9 吋,中国第一次展出一台国产五轴联动加工机床,在 CIMT 2001 就展出 12 台(其中国产的 4 台,占 1/3),CIMT 2003 则展出了多达 36 台(其中国产的 18 台,占 1/2)五轴加工机床。相隔 2 年展出的五轴机床,增加了 2 倍多,其中国产的则增加了 3.5倍,而且结构形式多种多样。

从在美国举办的国际机床展(IMTS)来看,如果说,IMTS 2000 给人的印象只是“五轴加工机床展出明显增加了”的话,那么 IMTS 2002 给人的感觉则是“几乎所有展出的加工中心和数控铣床都可以实现五轴联动和五面加工”了。欧洲 EMO 2003 机床展更是令人感到“五轴加工机床普及化,生产实用化”了,可见五轴加工机床发展之快,变化之大。

从销售市场看,据日本机床工业协会统计,1992 年日本数控系统出厂的台数为 35,895 台,其中装在 4~5 轴以上复合加工机床的为 8,117 台,占全部的 22.6%,而 2001 年数控系统出厂的台数为 42,899台,其中用在 4~5 轴以上加工机床的就有 13,143 台,占总数的 30.1%。另外,有报道说,在日本生产销售五轴加工机床及其相关设备的企业共有 22 家。

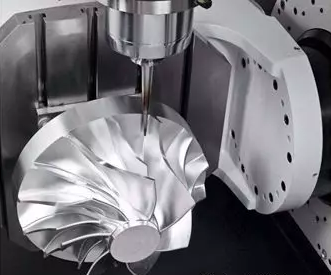

实际上,五轴加工在大批量生产中的应用日益增多,有些是零件的某些部位确实需要五轴联动加工,而有些零件的加工完全不需要五轴联动。这种应用的增多是因为零件越来越复杂和零件精度要求越来越高。这类零件是绝大多数五轴加工的代表(图 1)。在这种情况下,具有一次装夹完成全部加工的优点,采用五轴加工的原因是可提高加工能力和生产效率。

多数实用五轴机床是由三个直线坐标轴和二个回转轴组成的。除此之外,已经

证明刀具一侧有三个直线坐标轴加二个回转坐标轴的 3+2轴零件定位(耳轴和行星式结构)是一种很好的解决方案。另一种创新变型设计是刀具一侧使用三个直线轴和一个回转轴,工件只用一个回转轴驱动( 倾斜式头架结构)。下文中将就这两种结构作进一步探讨。全部五轴运动均由刀具一侧完成,而工作不仅是飞机和大型模具等大型零件加工中常用的结构。这是因为零件尺寸和质量太大不可能采用其它结构。最近开发的并联运动机床也正在进入工业化应用。

现在加工中心逐渐成为机械加工业中最主要的设备,它加工范围广,使用量大。近年来在品种、性能、功能方面有很大的发展。品种:有新型的立、卧五轴联动加工中心,可用于航空、航天零件加工;有专门用于模具加工的高性能加工中心,集成三维 CAD/CAM 对模具复杂的曲面超精加工;有适用于汽车、摩托车大批量零件加工的高速加工中心,生产效率高且具备柔性化。性能:普遍采用了万转以上的电主轴,最高可达 6~10 万转;直线电机的应用使机床加速度达到了 3-5g;执行 ISO/VDI 检测标准,促使制造商提高加工中心的双向定位精度。功能:糅合了激光加工的复合功能,结构上适合于组成模块式制造单元(FMC)和柔性生产线(FMS),并具有机电、通讯一体化功能。领先一步的机床制造商正在构想 2010 年的“加工中心”,它将是万能型的设备,可用于车、铣、磨、激光加工等,成为真正意义上的加工中心。全自动地从材料送进,到成品产出,粗精加工、淬硬处理、超精加工,自动检测、自动校正,将无所不能。设备将重视环保、节能,呈现出绿色制造业的标志。21 世纪时代特征的 IT 功能是绝对不可少的,设备将通过网络与外界交换信息,获得最新的技术成果,人类的智慧将在高科技产品加工中心上得到充分的展现。

五轴加工 机床 的结构

1 、 倾斜式旋转工作台

有多家机床制造商生产安装在 3 轴 CNC 数控机床上的倾斜式旋转工作台。简单的旋转工作台已在市场上销售多年,广泛地应用于世界范围内的小型和大型机加工车间,用于零件的分度,进行各种机加工操作。倾斜式旋转工作台可以使零件旋转,并可按各种角度倾斜,有利于机床的刀具接近零件的多个加工面,达到真正 5 轴加工的目的。倾斜式旋转工作台的工作面相对较小,能够安装夹持工件的类型非常有限,对工件的长度、宽度和重量都有一定的限制。此外,倾斜式旋转工作台本身的体积较大,占据了主机很大的工作范围。最大的倾斜式旋转工作台甚至可占据主机 75%以上的工作范围。在进行重型切削操作时,倾斜式旋转工作台不适合于夹持加工零件,因为长度超过 12in(1in=25.4mm)的零件可能会碰撞到周围的表面。虽然,倾斜式旋转工作台对于加工小型零件来说是一个非常合适的解决方案,

但今天的客户要求机床具有更大的灵活性和宽广的加工能力。如果这只是 5 轴加工惟一可选用的方法,

那么加工车间就无法加工超过它们尺寸和重量限制的工件。

实现超精密加工基本条件超精密加工的市场需求呈现出如下的特点超声振动研磨 PCD 材料的去除

机理超声振动研磨试验及结果分析超精密加工滚动轴承安装常见知识问答机床生产厂的装配工艺问题

机械部分的修复稀油集中润滑系统设计的任务和步骤防止雾化的添加剂。

立式加工中心(三轴)最有效的加工面仅为工件的顶面,卧式加工中心借助回转工作台,也只能完

成工件的四面加工。目前高档的加工中心正朝着五轴控制的方向发展,工件一次装夹就可完成五面体的

加工。如配置上五轴联动的高档数控系统,还可以对复杂的空间曲面进行高精度加工。

2 , 立式五轴加工中心 的结构

此 类加工中心的回转轴有两种方式 :

一种是工作台回转轴。设置在床身上的工作台可以环绕 X 轴回转,定义为 A 轴,A 轴一般工作范围+30 度至-120 度。工作台的中间还设有一个回转台,环绕 Z 轴回转,定义为 C 轴,C 轴都是 360度回转。这样通过 A 轴与 C 轴的组合,固定在工作台上的工件除了底面之外,其余的五个面都可以由立式主轴进行加工。A 轴和 C 轴最小分度值一般为 0.001 度,这样又可以把工件细分成任意角度,加工出倾斜面、倾斜孔等。A 轴和 C 轴如与 XYZ 三直线轴实现联动,配置高档的数控系统、伺服系统以及软件就可加工出复杂的空间曲面。这种设置方式的优点是主轴的结构比较简单,主轴刚性非常好,制造成本比较低。但一般工作台不能设计太大,承重也较小,特别是当 A 轴回转大于等于 90 度时,工件切削时会对工作台带来很大的承载力矩。

另一种是依靠立式主轴头的回转。主轴前端是一个回转头,能自行环绕 Z 轴 360 度,成为 C 轴,回转头上还带可环绕 X 轴旋转的 A 轴,一般可达±90 度以上,实现上述同样的功能。这种设置方式的优点是主轴加工非常灵活,工作台也可以设计的非常大,客机庞大的机身、巨大的发动机壳都可以在这类加工中心上加工。这种设计还有一大优点:我们在使用球面铣刀加工曲面时,当刀具中心线垂直于加工面时,由于球面铣刀的顶点线速度为零,顶点切出的工件表面质量会很差,采用主轴回转的设计,令主轴相对工件转过一个角度,使球面铣刀避开顶点切削,保证有一定的线速度,可提高表面加工质量。这种结构非常受模具高精度曲面加工的欢迎,这是工作台回转式加工中心难以做到的。为了达到回转的高精度,高档的回转轴还配置了圆光栅尺反馈,分度精度都在

几秒以内,这类主轴的回转结构比较复杂,制造成本较高。

立式加工中心的主轴重力向下,轴承高速空运转的径向受力是均等的,回转特性很好,因此可提高转速,一般高速可达 1,2000r/min 以上,实用的最高转速已达到 4,0000 转。主轴系统都配有循环冷却装置,循环冷却油带走高速回转产生的热量,通过制冷器降到合适的温度,再流回主轴系统。X、Y、Z

三直线轴也可采用直线光栅尺反馈,双向定位精度在微米级以内。由于快速进给达到 40~60m/min 以上,X、Y、Z 轴的滚珠丝杠大多采用中心式冷却,同主轴系统一样,由经过制冷的循环油流过滚珠丝

杠的中心,带走热量。

3 、 卧式五轴加工中心 的结构

此类加工中心的回转轴有两种方式 :

一种是卧式主轴摆动作为一个回转轴,再加上工作台的一个回转轴,实现五轴联动加工。这种设置方式简便灵活,如需要主轴立、卧转换,工作台只需分度定位,即可简单地配置为立、卧转换的三轴加工中心。由主轴立、卧转换配合工作台分度,对工件实现五面体加工,制造成本降低,又非常实用。也可对工作台设置数控轴,最小分度值 0.001 度,但不作联动,成为立、卧转换的四轴加工中心,适应不同加要求,价格具有竞争力。

另一种为传统的工作台回转轴,设置在床身上的工作台 A 轴一般工作范围+20 度至-100 度。工作台的中间也设有一个回转台 B 轴,B 轴可双向 360 度回转。这种卧式五轴加工中心的联动特性比第一种方式好,常用于加工大型叶轮的复杂曲面。回转轴也可配置圆光栅尺反馈,分度精度达到几秒,这种回转轴结构比较复杂,价格昂贵。

目前卧式加工中心工作台可以做到大于 1.25m 2 ,对第一种五轴设置方式没有什么影响。但是第二种五轴设置方式比较困难,因为 1.25m 2 的工作台做 A 轴的回转,还要与工作台中间的 B 轴回转台联动确实困难。卧式加工中心的主轴转速一般在 10,000rpm 以上,由于卧式设置的主轴在径向有自重力,轴

承高速空运转时径向受力不均等,加上还要采用较大的 BT50 刀柄,一般最高可达 20,000rpm。卧式加工中心快速进给达到 30~60m/min 以上,主轴电机功率 22-40KW 以上,刀库容量按需要可从 40 把增加到 160 把,加工能力远远超过一般立式加工中心,是重型机械加工的首选。

4 、 立式及 卧式五轴加工中心 应考虑交换台及柔性线

加工中心大多可设计成双工作台交换,当一个工作台在加工区内运行,另一工作台则在加工区外更换工件,为下一个工件的加工做准备,工作台交换的时间视工作台大小,从几秒到几十秒即可完成。设计的加工中心应考虑到结构上要适合组成模块式制造单元(FMC)和柔性生产线(FMS),模块式制造单元一般至少有两台加工中心和四个交换工作台组成,加工中心全部并排放置,交换工作台在机床前一字形排开,交换工作台多的可以排成两行、甚至双层设计。两边各有一个工位作为上下工件的位置,其余工位上的交换工作台安装着工件等待加工,有一辆小车会按照系统指令,把装着工件的交换工作台送进加工中心,或从加工中心上取出完成加工的交换工作台,送到下一个工位或直接送到下料工位,完成整个加工操作。柔性生产线除了小车、交换工作台之外,还有统一的刀具库,一般会有几百把刀具,在系统中存入刀具的身份编码信息,再通过刀具输送系统送进加工中心,并把用完的刀具取回,柔性生产线往往还需要一台 FMS 的控制器来指挥运行。

5 、 其它五轴机床结构

五轴加工机床与一般机床的最大区别在于它除了具有通常机床的三个直线坐标轴外,还有至少 2个旋转坐标轴,而且可以五轴联动加工。而五轴加工机床之间的区别,除了有立式、卧式之分外,则主要还在于他们实现五轴运动的结构型式和五个运动的分配(配置)上。一般而言,五轴机床有三种结构型式和三种运动配置方式,这两者的组合,就可以得到有 9 种可能的五轴机床的结构类型。为便于叙述,我们分别用 Aij 来代表各种不同的结构类型